金属零件表面加工工艺方法的选择

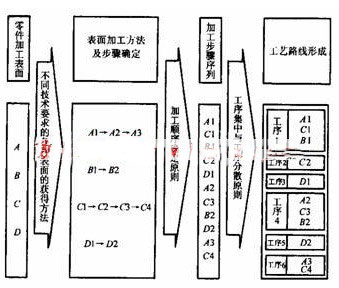

零件机械加工的工艺路线是指零件生产过程中,由毛坯到成品所经过的工序先后顺序。在拟定工艺路线时,除了首先考虑定位基准的选择外,还应当考虑各表面加工方法的选择,工序集中与分散的程度,加工阶段的划分和工序先后顺序的安排等问题。目前还没有一套通用而完整的工艺路线拟定方法,只总结出一些综合性原则,在具体运用这些原则时,要根据具体条件综合分析。拟定工艺路线的基本过程见图4-28所示。

表面加工方法的选择,就是为零件上每一个有质量要求的表面选择一套合理的加工方法。在选择时,一般先根据表面的精度和粗糙度要求选定最终加工方法,然后再确定精加工前准备工序的加工方法,即确定加工方案。由于获得同一精度和粗糙度的加工方法往往有几种,在选择时除了考虑生产率要求和经济效益外,还应考虑下列因素:

(1) 工件材料的性质

例如,淬硬钢零件的精加工要用磨削的方法;有色金属零件的精加工应采用精细车或精细镗等加工方法,而不应采用磨削。

(2) 工件的结构和尺寸

例如,对于IT7级精度的孔采用拉削、铰削、镗削和磨削等加工方法都可。但是箱体上的孔一般不用拉或磨,而常常采用铰孔和镗孔,直径大于60㎜的孔不宜采用钻、扩、铰。

(3) 生产类型

选择加工方法要与生产类型相适应。大批大量生产应选用生产率

高和质量稳定的加工方法。例如,平面和孔采用拉削加工。单件小批生产则采用刨削、铣削平面和钻、扩、铰孔。又如为保证质量可靠和稳定,保证较高的成品率,在大批大量生产中采用珩磨和超精加工工艺加工较精密零件。

(4) 具体生产条件

应充分利用现有设备和工艺手段,不断引进新技术,对老设备进行技术改造,挖掘企业潜力,提高工艺水平。

表4-1~4-4分别列出了外圆、内孔和平面的加工方案及经济精度,供选择加工方法时参考。

表4-1 外圆表面加工方案

|

序号 |

加 工 方 案 |

经济精度级 |

表面粗糙度Ra值/μm |

适 用 范 围 |

|

1 |

粗车 |

IT11以下 |

50~12.5 |

适用于淬火钢以外的各种金属 |

|

2 |

粗车一半精车 |

IT8~10 |

6.3~3.2 | |

|

3 |

粗车一半精车一精车 |

IT7~8 |

1.6~0.8 | |

|

4 |

粗车一半精车一精车一滚压(或抛光) |

IT7~8 |

0.2~0.025 | |

|

5 |

粗车一半精车一磨削 |

IT7~8 |

0.8~0.4 |

主要用于淬火钢,也可用于未淬火钢,但不宜加工有色金属 |

|

6 |

粗车一半精车一粗磨一精磨 |

IT6~7 |

0.4~0.1 | |

|

7 |

粗车一半精车一粗磨一精磨一超精加工(或轮式超精磨) |

IT5 |

0.1~Rz0.1 | |

|

8 |

粗车一半精车一精车一金刚石车 |

IT6~7 |

0.4~0.025 |

主要用于要求较高的有色金属加工 |

|

9 |

粗车一半精车一粗磨一精磨一超精磨或镜面磨 |

IT5以上 |

0.025~Rz0.05 |

极高精度的外圆加工 |

|

10 |

粗车一半精车一粗磨一精磨一研磨 |

IT5以上 |

0.1~Rz0.05 |

表4-2 孔加工方案

|

序号 |

加 工 方 案 |

经济精度级 |

表面粗糙度Ra值/μm |

适 用 范 围 |

|

1 |

钻 |

IT11~12 |

12.5 |

加工未淬火钢及铸铁的实心毛坯,也可用于加工有色金属(但表面粗糙度稍大,孔径小于15~20㎜) |

|

2 |

钻—铰 |

IT9 |

3.2~1.6 | |

|

3 |

钻—铰—精铰 |

IT7~8 |

1.6~0.8 | |

|

4 |

钻—扩 |

IT10~11 |

12.5~6.3 |

同上,但孔径大于15~20㎜ |

|

5 |

钻—扩—铰 |

IT8~9 |

3.2~1.6 | |

|

6 |

钻—扩—粗铰—精铰 |

IT7 |

1.6~0.8 | |

|

7 |

钻—扩—机铰—手铰 |

IT6~7 |

0.4~0.1 | |

|

8 |

钻—扩—拉 |

IT7~9 |

1.6~0.1 |

大批大量生产(精度由拉刀的精度而定) |

|

9 |

粗镗(或扩孔) |

IT11~12 |

12.5~6.3 |

除淬火钢外各种材料,毛坯有铸出孔或锻出孔 |

|

10 |

粗镗(粗扩)—半精镗(精扩) |

IT8~9 |

3.2~1.6 | |

|

11 |

粗镗(扩)—半精镗(精扩)—精镗(铰) |

IT7~8 |

1.6~0.8 | |

|

12 |

粗镗(扩)—半精镗(精扩)—精镗—浮动镗刀精镗 |

IT6~7 |

0.8~0.4 | |

|

13 |

粗镗(扩)—半精镗—磨孔 |

IT7~8 |

0. 8~0. 2 |

主要用于淬火钢也可用于未淬火钢,但不宜用于有色 金属 |

|

14 |

粗镗(扩)—半精镗—粗磨—精磨 |

IT6~7 |

0.2~0.1 | |

|

15 |

粗镗—半精镗—精镗—金钢镗 |

IT6~7 |

0.4~0.05 |

主要用于精度要求高的有色金属加工 |

|

16 |

钻—(扩)—粗铰—精铰—珩磨;钻—(扩)—拉 —珩磨;粗镗—半精镗—精镗—珩磨 |

IT6~7 |

0.2~0.025 |

精度要求很高的孔 |

|

17 |

以研磨代替上述方案中的珩磨 |

IT6级以上 |

|

表4-3 平面加工方案

|

序号 |

加 工 方 案 |

经济精度级 |

表面粗糙度Ra值/μm |

适 用 范 围 |

|

1 |

粗车—半精车 |

IT9 |

6.3~3.2 |

|

|

2 |

粗车—半精车—精车 |

IT7~IT8 |

1.6~0.8 |

端面 |

|

3 |

粗车—半精车—磨削 |

IT8~IT9 |

0.8~0.2 | |

|

4 |

粗刨(或粗铣)—精刨(或精铣) |

IT8~IT9 |

6.3~1.6 |

一般不淬硬平面(端铣表面粗糙度较细) |

|

5 |

粗刨(或粗铣)—精刨(或精铣)—刮研 |

IT6~IT7 |

0. 8~0. 1 |

精度要求较高的不淬硬平面;批量较大时宜采用宽刃精刨方案 |

|

6 |

以宽刃刨削代替上述方案刮研 |

IT7 |

0.8~0.2 | |

|

7 |

粗刨(或粗铣)—精刨(或精铣)—磨削 |

IT7 |

0.8~0.2 |

精度要求高的淬硬平面或不淬硬平面 |

|

8 |

粗刨(或粗铣)—精刨(或精铣)—粗磨—精磨 |

IT6~IT7 |

0.4~0.02 | |

|

9 |

粗铣—拉 |

IT7~IT9 |

0.8~0.2 |

大量生产,较小的平面(精度视拉刀精度而定) |

|

10 |

粗铣—精铣—磨削—研磨 |

IT6级以上 |

0. 1~Rz0. 05 |

高精度平面 |

表4-4 各种加工方法的经济精度和表面粗糙度(中批生产)

|

被加工表面 |

加工方法 |

经济精度IT |

表面粗糙度Ra(μm) |

|

外圆和端面 |

粗 车 半 精 车 精 车 粗 磨 精 磨 研 磨 超精加工 精细车(金刚车) |

11~13 8~11 7~9 8~11 6~8 5 5 5~6 |

50~12.5 6.3~3.2 3.2~1.6 3.2~0.8 0.8~0.2 0.2~0.012 0.2~0.012 0.8~0.05 |

|

孔 |

钻 孔 铸锻孔的粗扩(镗) 精 扩 粗 铰 精 铰 半 精 镗 精 镗(浮动镗) 精细镗(金刚镗) 粗 磨 精 磨 研 磨 珩 磨 拉 孔 |

11~13 11~13 9~11 8~9 6~7 9~11 7~9 6~7 9~11 7~9 6 6~7 7~9 |

50~6.3 50~12.5 6.3~3.2 6.3~1.6 3.2~0.8 6.3~3.2 3.2~0.8 0.8~0.1 6.3~3.2 1.6~0.4 0.2~0.012 0.4~0.1 1.6~0.8 |

|

平面 |

粗刨、粗铣 半精刨、半精铣 精刨、精铣 拉 削 粗 磨 精 磨 研 磨 |

11~13 8~11 6~8 7~8 8~11 6~8 5~6 |

50~12.5 6.3~3. 2 3.2~0.8 1.6~0.8 6.3~1.6 0.8~0.2 0.2~0.012 |