金属镜面加工设备其中的几类镜面磨削的方式

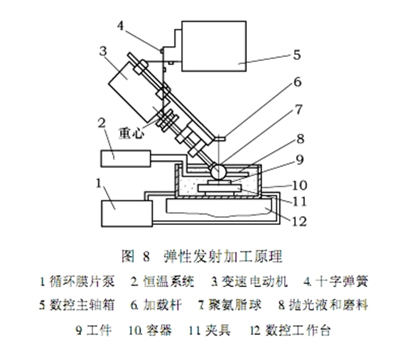

1、弹性发射加工(EEM技术)

这种技术是采用浸液的工作方式,使得粉末粒子作用在工件的表面,并于工件表面的第一层院子发生牢固的结合。而第一层与第二层原子相互分离,实现原子单位的极微小量的弹性破坏,达到材料的表面纳米去除加工。这种精密研磨加工技术已经广泛应用于半导体材料的加工,加工之后工件表面层无塑性变形,而且不产生晶格。

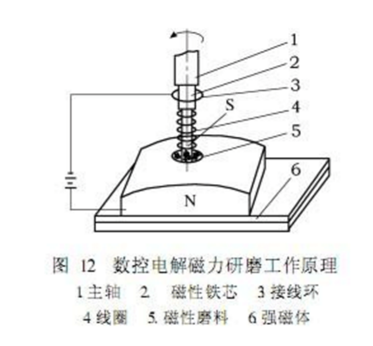

2、电解磁力研磨

电解磁力研磨时在磨料中加入一定比例的电解液,把工件放置在磁极间,在磁场力的作用下,并由磁性磨料形成如刷子一样的研磨刷,以一定的压力向工件表面,在机床主轴的带动下磨料和工件产生相对运动。同时在外加电场的作用下,工件的表面将发生电化学反应,工件表面凸凹不平的凸出部位被迅速溶解,使得工件的表面迅速整平。优点:表面可形成更具有耐蚀性的透明固体盐膜缺点:抛光要求度不高,需要加热使用,电解液有危害,综合成本高。

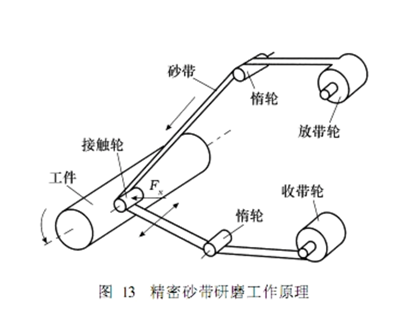

3、精密砂带研磨

精密砂带研磨是采用微细磨料砂带,以磨料振动冲击滑擦工件表面的一种复合式微细加工,适用于各种曲面的研磨。砂带磨削几乎能加工所有工程材料,从一般家庭生活到工业生产各个领域无所不用。作为新型涂附磨削工艺,砂带磨削技术已经被当作与砂轮磨削同等重要不可缺少加工方法。综观近几年来国内外各类机床及工具展览会情况,结合砂带磨削国内外各行业应用状况,可以看出砂带磨削技术制造业发挥着越来越重要作用,更有着广泛应用及发展前景。

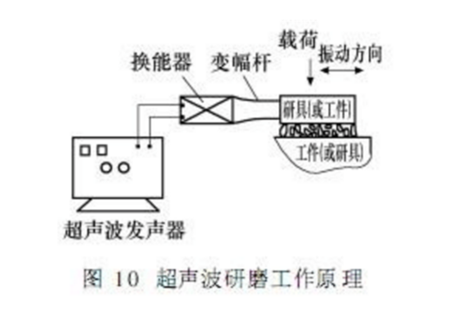

4、超声波研磨

超声振动工具头的端面和工件表面保持固定的间隙δ,并在其间充以微细磨料工作液,当超声振动工具以定的频率振动时,带动微细磨料冲击工件表面,从而对工件表面进行研磨。当工作台作平面运动或曲面运动,即可对整个工件表面进行加工。 超声研磨时,大量的磨料以与超声振动相同的频率、脉动式的冲击被加工表面,除去或改造工件表面原有的损伤层,并在其下面构成新的损伤层(即表面加工层)。如果工艺参数(如超声发生器的功率,磨料的硬度、粒度,磨液浓度,间隙等)选择恰当,则可使新生成的损伤层更薄、更均匀,从而获得较佳的表面质量,实现超精密加工,理想的状祝是获得接近无损伤的表面。现有的各种以机械加工为主的研磨方法,则是以磨粒在工件表面的滚压和摩擦为主要的加工手段。由此可知,超声研磨和超声波加工及现有研磨方法有着本质的区别,是一种新的超精密研磨方法。