表面粗糙度相关问题及发展方向

摘 要:表面粗糙度是重要的形状参数,其涉及到的参数定义、检测方法及手段、量值传递等事项由于技术的发展而出现了新的变化。如何将现有的二维表示向三维转化,具有相应的技术理论、仪器实现等条件支撑,并实现量值传递,这是表面粗糙度参数今后的发展方向。

关键词:表面粗糙度;检测;量值传递;发展方向

1 引 言

表面粗糙度是描述物体表面形貌的三维空间曲面,该参数的提出与工业生产技术的发展密切相关,经历了由定性评定到定量评定两个阶段。随着工业发展和对外合作的增加,表面粗糙度的参数定义、检测方法及量值传递等方面都出现新的问题。如何正确有效地评定表面粗糙度参数,实现对物体表面形貌的真实描述是今后面临的重要任务。

2 表面粗糙度参数定义完整性

物体表面几何形状的偏差可以分解为粗糙度(微观)、波纹度(中间)和形状误差(宏观)三种成分。常规所提的表面粗糙度是微观的形状误差,与物体表面的加工方式、变形量、磨损等条件有关。表面粗糙度越小,则表面越光滑,表面反射能力越强。镜面加工作为一种高级加工方式,能最大化的降低表面粗糙度。

2.1 表面粗糙度现行有效标准

经过几十年的发展,表面粗糙度参数不段更新和完善,相应标准也几经更换。目前国内使用的表面粗糙度参数定义是与ISO468-82基本相同的GB/J1031-95,而国际上常用的还有ANSI/ASME B46.1-1988及DIN4760/DIN4762。

2.2 表面粗糙度主要参数

表面粗糙度的评定与评定基准有关系,中线制是最常用的评定基准,一般以轮廓的最小二乘中线或算术平均中线为准。中线的确定方式分为两种:一种是直接在轮廓图形上绘制中线,另一种是测量仪器软件程序直接确定中线。在中线制的基础上,表面粗糙度评定参数分为以下三类[1]。

1) 与微观不平度高度特征有关的参数:

轮廓算术平均偏差(Ra)、微观不平度十点高度(Rz)、轮廓最大高度(Ry)等11个参数。

2) 与微观不平度间距特征有关的参数:

轮廓微观不平度的平均间距(Sm)、轮廓峰的密度(D)、轮廓长度比(l0)等9个参数。

3) 与微观不平度形状特殊有关的参数:

轮廓偏斜度(Sk)、轮廓支承长度率(tp)、轮廓的均方根斜率(△p)等5个参数。

2.3 表面粗糙度参数定义的发展趋势

从以上的参数可知,表面粗糙度参数的定义都基于某一截面的形状误差,是二维曲线的反映,并且根据检测数据对其进行平均化处理,忽略了另一维向的参数影响。同时实际检测表面粗糙度时位置选择的随机性很强,参数评定结果并不唯一,测量不确定度相对较大。按现行标准,反映二维形面的表面粗糙度已用到27个参数,但尽管如此,还不能完全如实描述实际轮廓,为此如何有效地提取特征元素,用最少的参数全面反映实际轮廓成为理论研究的重点。

随着微机技术、集成电路技术等全面发展,分形法、Motif法、功能参数集法、时间序列技术分析法、最小二乘多项式拟合法、滤波法等各种评定理论与方法用于表面粗糙度的描述,取得了显著进展[2]。通过有限数量参数的提取,增加重要因素的影响分量,而忽略次要因素的影响,使得表面粗糙度不仅如实表达表面轮廓,同时与表面的功能、特性及使用特点相联系,这是表面粗糙度理论发展的目标和方向。在ISO及DIN标准中已经逐渐加入这部分理论成果,作为现行标准的有效补充及修正,同时对表面粗糙度类检测仪器的发展也提出了新的指导性要求。

3 表面粗糙度检测中的问题

3.1 表面粗糙度检测方法的选择

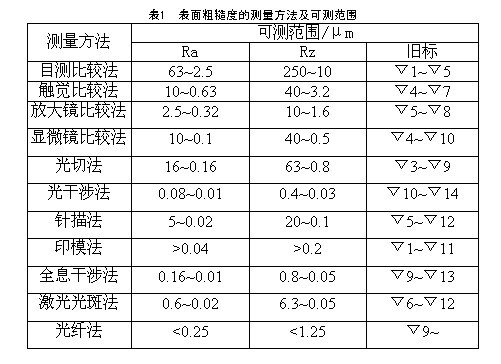

在实际工作中,表面粗糙度的检测主要针对Ra和Rz两个参数,根据参数划分的区域及加工方法不同,可采用不同的检测方法及手段,同时注意新老标准的更替问题。见表1。

3.2 几种常见检测方法的比较

表面粗糙度比较样块是常用的表面粗糙度检测工具(直接目视比较法),它具有方便、快捷、可与零件表面具有相同的加工纹理的工作特征,多用于生产现场的零件检测。但人为判断误差大,对于高精度的磨、研等加工方法更不适合。

运用光学原理的光切显微镜和干涉显微镜由于采用非接触式检测,对工件表面不产生划伤,多用于检测高精度等级的表面轮廓,但一般局限于Rz和Ry参数,并且对工件的尺寸外形有一定要求。

触针式轮廓仪通过测针在轮廓表面的扫描,直接得到轮廓的实际形状,通过计算可得到大多数的表面粗糙度参数,是最符合现行标准的检测手段。目前,该类仪器的示值误差可达到±2%,Ra值测量范围可扩展到0.8nm。对于不便于台式仪器操作的位置或工件,可采用便捷式的粗糙度仪。但由于针测的半径不可能做得太小、测针硬度会对表面有划伤、易磨损等条件限制,触针式轮廓仪也有一定的局限性。

全息干涉法、激光光斑法及光纤法都是最新的检测手段,利用光学原理达到超高精度的表面粗糙度检测水平,一般用于超精加工零件的检测。该类仪器侧重于表面三维轮廓的描述,利用白光、激光等形成光学探针、光斑等,从而实现无损伤的非接触式、在线检测。除此而外,还有扫描电镜法、光外差干涉法、计算机视觉检测系统及各种模式识别等检测手段,但这些新方法的推广及应用,取决于仪器本身的测量精度、功能、效率、成本、及可靠性等多方面因素,目前适用范围有限。

3.3 表面粗糙度检测方法的改进及发展方向

检测方法针对的是表面粗糙度各参数,由于参数定义的不完整,检测方法及手段也有一定的局限性。虽然触针式检测仪器精度不断提高,但由于检测位置的随机性及不全面性,测针自身磨损及对工作划伤等多方面影响,测量结果是均化参数,只能作为表面轮廓的参考值。无限增加测量次数及检测位置,只能提高均值的可靠性,并不足以全面代替表面的实际轮廓。从这一点上说,非接触的三维轮廓检测更具有应用前景。全面系统的表面粗糙度检测结果更能对工件的耐磨性、稳定性、疲劳强度、抗腐蚀性、及密封性提出有效的技术分析及质量保证。

4 表面粗糙度的量值传递

4.1 现行的表面粗糙度量值传递

根据国家的表面粗糙度计量器具检定系统框图,表面粗糙度参量主要通过单刻线样板、多刻线样板与光学仪器(光切显微镜、干涉显微镜及触针式表面粗糙度测量仪)以直接法测量所得,在工作计量器具中还可直接检测表面粗糙度比较样块。对于干涉显微镜、光切显微镜和精确较高的轮廓仪既可以做为工作计量器具,也可用做计量标准器具。单、多刻线样板则作为计量标准器具,但由于目前还没有多刻线样板的检定规程,各有关计量机构根据国际标准ISO5436,制订了部门检定标准或校准规范。

4.2 表面粗糙度量值传递中存在的问题

由于目前单、多刻线标准样板做为量值传递的实物比较基准,具有一定的尺寸限制,如单刻线样板为(0.1~80)μm,多刻线样板为(0.1~10)μm,超出此范围的表面粗糙度没有比较基准,尤其对于精加工表面而言,不能再通过用标准样板测量比对的方式进行。在高精度段,缺少相应的计量标准。

另一方面,由于表面粗糙度的检测仪器精度不段提高,并且对于不同的分段档位,示值误差等指标不统一,这就与检定系统框图中的量值传递关系有部分相矛盾的地方。有时标准样板与检测仪器是同一精度等级,建立表面粗糙度标准装置时只能采用同级比对而不是量值精度递减的方式。

三维形貌检测是新兴的表面粗糙度检测方向,在此方面,目前还没有明确的检定规程等技术文件,同时也没有量值传递关系图。三维形貌检测如何与现行的二维标准相协调,并具有统一的量值传递关系,是今后的理论研究方向。

5 结束语

根据技术的发展趋势及方向,表面粗糙度必然将由目前的二维表示向三维转化,同时在技术理论、仪器实现等方面得到保证,并实现三维表面粗糙度的量值传递。

作者:佟岩 邓鹏 四川航天计量测试研究所 成都 610100