大直径球面在机床上的镜面加工

现在要加工一个球面座及球头零件,根据设计要求,球头、球面座进行装配时,需涂红铅油检查其接触情况,应保证均匀接触且接触面积不少于总接触面积的70%。然而,在传统的加工工艺均采用手动加工,不仅对操作者技能要求高,而且劳动强度大,生产效率低。同时,由于加工精度及表面粗糙度都很低,在装配时,必须单件逐一配对,而一台机车上需装配8套16件球头球面座。如果按月平均生产15台机车计算,共需120套240件球头球面座。

2

因此,如果按传统加工方法加工,既无法保证产品质量,又不能满足生产要求。从而,我考虑采用其它的加工方法。

一、 球面加工方法的选择:

一般来说,在普通车床上加工球面,除了手动控制法外,还有以下三种方法: 1 成型刀法

对于小直径球面加工,这种加工方法既能保证表面粗糙度,又能保证尺寸精度。但对半径较大的球面来说,由于成型车刀的刀刃宽,切削抗力大,易产生震动,而且易打刀,刀具刃磨也比较困难。因此,其加工精度和表面粗糙度都很低,故不能采用成型刀法加工。 2 靠模法

这种加工方法能满足产品加工精度,但是,由于产品精度全靠模板精度保证,而模板在使用过程中,极易磨损,而且磨损量不一。因此产品质量不稳定。同时,模板安装需改变机床性能。所以,在大批量生产时,这种方法也不宜采用。 3 设计专用工装

由于前几种加工方法存在的问题,我们就设计了一套加工球头球面座的专用工装。该工装结构简单,使用和维护方便,不但能保证产品的加工精度,而且产品的质量也很稳定,保证了产品的互换性。

二、 工装设计原理:

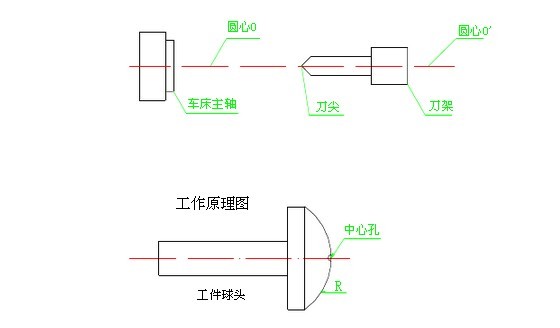

球面工件的车削运动,可分解为工件以主轴轴线为中心的旋转运动和刀具以主轴轴线上一点为中心的圆周运动。

3

该工装的设计,需解决的主要问题是刀具的刀尖如何做圆周运动,其工作原理如图所示。

当刀具、刀架系统绕圆心O在水平面内运动时,其与工件的旋转运动合成为凸球面(即球头),球面的半径为刀尖距O点的距离;当刀具、刀架系统绕圆心O´在水平面运动时,其与工件的旋转运动合成为凹球面(即球面座),球面的半径为刀尖距O´点的距离。

由上述可知,该工装需保证刀具的旋转中心与主轴轴线在同一垂直平面内,同时刀架与主轴轴线需保持平行。如果不能保证上述两个条件,那么,应用该工装所加工出的球面,其球顶必然不在其回转轴线上,将产生形状误差。

在设计过程中,为了达到刀具的旋转中心与主轴轴线在同一垂直平面内,在刀具的旋转轴上,采用了一偏心套,用以调整刀具的旋转中心。为了保证刀架与主轴轴线的平行度,经分析,其误差的产生,主要是由于底板与导轨的装配误差造成的。因此,当底板与导轨装配后,采取了研磨来保证平行度,从而使工装达到使用要求。

4

三、 工装结构及使用:

该工装是由底板、转轴、滑动板、小刀架、动力传动连接杆、滑动杆、滑动销、动刀连接架及连接板等零部件所组成。

在使用过程中,工件用三爪自定心卡盘夹持,调整车削位置时(即对刀点),由大溜板带动装置中的底板即可。工装位置确定后,即可开动中溜板,使车床刀架做横向运动,刀架上的动力连接架通过滑动销,推动滑动杆带动小刀架转动轴转动,置于小刀架上的刀具刀尖的运动轨迹就是一个圆弧,由于工件的旋转和刀具圆周运动,被车削的工件表面就形成了球面。

由于该工装具有自动进给功能,其加工的产品,质量稳定,互换性好,同时,其操作方法简单快捷,具有较高的劳动生产率,满足了大批量产品的加工需求。